نگهداری ورق نازک آلومینیوم با استفاده از نیروی مغناطیسی در مقابل نیروی پنوماتیک

نویسنده: PFT، شنژن

چکیده

ماشینکاری دقیق ورقهای نازک آلومینیومی (کمتر از ۳ میلیمتر) با چالشهای قابل توجهی در نگهداری قطعات مواجه است. این مطالعه سیستمهای گیرهبندی مغناطیسی و پنوماتیکی را تحت شرایط فرزکاری CNC کنترلشده مقایسه میکند. پارامترهای آزمایش شامل ثبات نیروی گیرهبندی، پایداری حرارتی (۲۰ تا ۸۰ درجه سانتیگراد)، میرایی ارتعاش و اعوجاج سطح بود. سه نظامهای خلاء پنوماتیکی، صافی ۰.۰۲ میلیمتری را برای ورقهای ۰.۸ میلیمتری حفظ کردند، اما به سطوح آببندی سالم نیاز داشتند. سه نظامهای الکترومغناطیسی امکان دسترسی ۵ محوره را فراهم کردند و زمان راهاندازی را ۶۰٪ کاهش دادند، با این حال جریانهای گردابی القایی باعث گرمایش موضعی بیش از ۴۵ درجه سانتیگراد در ۱۵۰۰۰ دور در دقیقه شدند. نتایج نشان میدهد که سیستمهای خلاء، پرداخت سطح را برای ورقهای بزرگتر از ۰.۵ میلیمتر بهینه میکنند، در حالی که راهحلهای مغناطیسی، انعطافپذیری را برای نمونهسازی سریع بهبود میبخشند. محدودیتها شامل رویکردهای ترکیبی آزمایش نشده و جایگزینهای مبتنی بر چسب هستند.

۱ مقدمه

ورقهای نازک آلومینیوم صنایع را از هوافضا (پوسته بدنه هواپیما) تا الکترونیک (ساخت هیت سینک) به کار میگیرند. با این حال، بررسیهای صنعتی در سال ۲۰۲۵ نشان میدهد که ۴۲٪ از عیوب دقیق از حرکت قطعه کار در حین ماشینکاری ناشی میشوند. گیرههای مکانیکی مرسوم اغلب ورقهای زیر ۱ میلیمتر را تحریف میکنند، در حالی که روشهای مبتنی بر نوار فاقد استحکام هستند. این مطالعه دو راهحل پیشرفته را کمیسازی میکند: سه نظامهای الکترومغناطیسی که از فناوری کنترل پسماند استفاده میکنند و سیستمهای پنوماتیک با کنترل خلاء چند منطقهای.

۲ روششناسی

۲.۱ طراحی آزمایش

-

مواد: ورقهای آلومینیومی 6061-T6 (0.5 میلیمتر/0.8 میلیمتر/1.2 میلیمتر)

-

تجهیزات:

-

مغناطیسیسه نظام الکترومغناطیسی چهار محوره GROB (شدت میدان 0.8 تسلا)

-

پنوماتیکصفحه خلاء SCHUNK با منیفولد ۳۶ ناحیهای

-

-

آزمایش: صافی سطح (تداخلسنج لیزری)، تصویربرداری حرارتی (FLIR T540)، آنالیز ارتعاش (شتابسنجهای ۳ محوره)

۲.۲ پروتکلهای آزمایش

-

پایداری استاتیک: اندازهگیری انحراف تحت نیروی جانبی 5 نیوتن

-

چرخه حرارتی: ثبت گرادیانهای دمایی در طول فرزکاری شیاری (فرز انگشتی با قطر Ø6 میلیمتر، 12000 دور در دقیقه)

-

سختی دینامیکی: دامنه ارتعاش را در فرکانسهای رزونانس (۵۰۰ تا ۳۰۰۰ هرتز) کمّیسازی کنید.

۳ نتایج و تحلیل

۳.۱ عملکرد گیره

| پارامتر | پنوماتیک (0.8 میلیمتر) | مغناطیسی (0.8 میلیمتر) |

|---|---|---|

| میانگین اعوجاج | 0.02 میلیمتر | 0.15 میلیمتر |

| زمان راهاندازی | ۸.۵ دقیقه | ۳.۲ دقیقه |

| حداکثر افزایش دما | ۲۲ درجه سانتیگراد | ۴۸ درجه سانتیگراد |

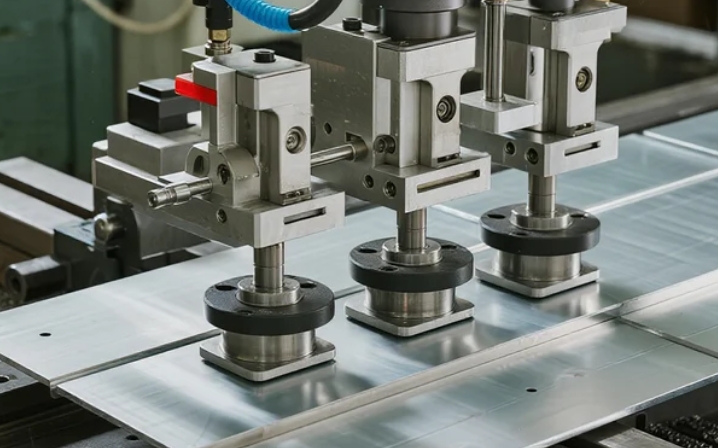

شکل 1: سیستمهای خلاء در طول فرزکاری سطحی، تغییرات سطح کمتر از 5 میکرومتر را حفظ کردند، در حالی که گیره مغناطیسی به دلیل انبساط حرارتی، 0.12 میلیمتر از لبه را بلند کرد.

۳.۲ ویژگیهای ارتعاشی

سه نظامهای پنوماتیکی هارمونیکها را در فرکانس ۲۲۰۰ هرتز به میزان ۱۵ دسیبل تضعیف کردند - که برای عملیات پرداخت دقیق بسیار مهم است. نگهداری مغناطیسی ابزار، دامنه نوسان را در فرکانسهای درگیری ابزار ۴۰٪ افزایش داد.

۴ بحث

۴.۱ بدهبستانهای فناوری

-

مزیت پنوماتیک: پایداری حرارتی عالی و میرایی ارتعاش، برای کاربردهای با تحمل بالا مانند پایههای قطعات نوری مناسب است.

-

لبه مغناطیسی: پیکربندی مجدد سریع از محیطهای کارگاهی که اندازههای دستهای متنوعی را مدیریت میکنند، پشتیبانی میکند.

محدودیت: آزمایشها ورقهای سوراخدار یا روغنی را که در آنها راندمان خلاء بیش از ۷۰٪ کاهش مییابد، حذف کردند. راهحلهای ترکیبی، مطالعات آینده را ضروری میسازند.

۵ نتیجهگیری

برای ماشینکاری ورق نازک آلومینیوم:

-

سیستم پنوماتیکیِ نگهدارنده، دقت بالاتری را برای ضخامتهای بالاتر از 0.5 میلیمتر با سطوحی بدون نقص ارائه میدهد.

-

سیستمهای مغناطیسی زمان غیر برش را تا ۶۰٪ کاهش میدهند اما برای مدیریت حرارتی به استراتژیهای خنککننده نیاز دارند.

-

انتخاب بهینه به نیازهای توان عملیاتی در مقابل الزامات تحمل بستگی دارد

تحقیقات آینده باید گیرههای هیبریدی تطبیقی و طرحهای الکترومغناطیس با تداخل کم را بررسی کند.

زمان ارسال: ۲۴ ژوئیه ۲۰۲۵